Profilextrusion

Profilextrusion

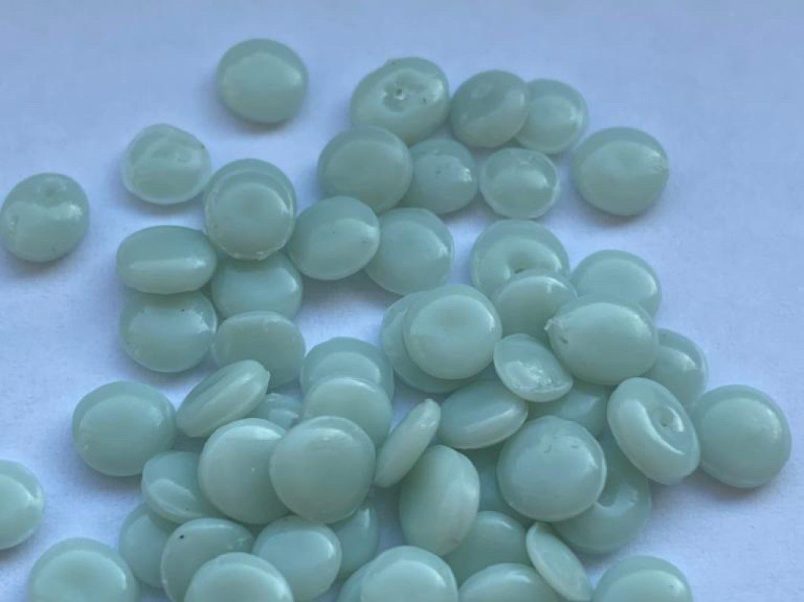

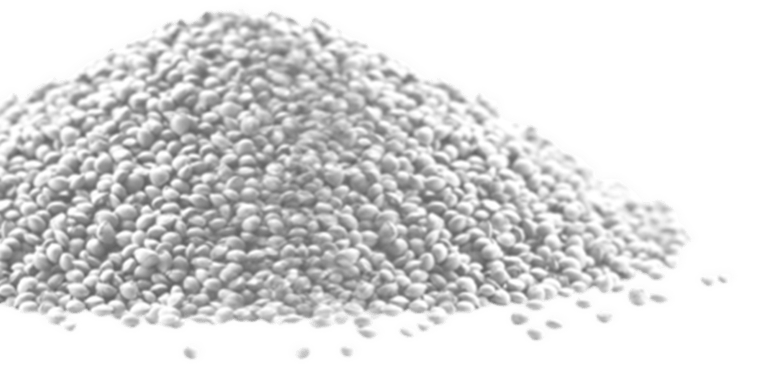

In der einfachsten Form der Profilextrusion wird Kunststoffgranulat (ggf. zusammen mit Zuschlagstoffen) dem Extruder über einen Trichter zugeführt, von einer rotierenden Schnecke in den beheizten Zylinder eingezogen, dort aufgeschmolzen, homogenisiert und zur Düse gefördert. Je nach Anwendung existieren in der Praxis vielfältige Varianten, u.a. hinsichtlich der Beschickung, der Schneckenzahl und -rotation, der Schnecken- und Zylindergeometrie sowie des Aufbaus des Verfahrensteils. Die Düse selbst kann auch von mehreren Extrudern mit unterschiedlichen Thermoplasten, z. B. auch Rezyklaten, beschickt werden, wobei schichtförmig oder konzentrisch aufgebaute Coextrudate resultieren. Deren Form entspricht dabei der Düsengeometrie, die nahezu beliebig komplex gewählt werden und auch Hinterschneidungen enthalten kann. Eine der Düse direkt folgende Kalibrierhülse sorgt dafür, dass die vorgegebene Profilgeometrie exakt eingehalten wird. Als Extrudernachfolge sind diejenigen Systemkomponenten bezeichnet, die u. a. das Fördern (Abziehen), Kühlen und Konfektionieren des kalibrierten Extrudats übernehmen.

Für die Herstellung von Profilen umfasst das Portfolio von FKuR eine Vielzahl an Lösungen, die biologisch abbaubare ebenso wie teilweise oder vollständig biobasierte Lösungen umfassen.

Verarbeitungsverfahren für Kunststoff

Vom Rohstoff hin zum fertigen Produkt gibt es viele Wege – hier finden Sie sie alle.